苑卫军,杨征,王辉,韩明汝

(唐山科源环保技术装备有限公司,河北唐山063000)

摘要:简要介绍了发生炉煤气站湿法脱硫废弃物(脱硫废液、脱硫废气和硫膏)的产生及特性。并结合发生炉煤气站的工艺特性,系统介绍了煤气站脱硫废液、脱硫废气和硫膏等污染物的处置措施。指出脱硫废液和脱硫废气的协同处置过程中,将炉内焚烧和窑内火焰焚烧有机结合,并充分利用了煤气发生炉内的还原性气氛对污染物质进行有效处置。同时指出该硫膏处置技术既解决了煤气站粉煤利用问题,又杜绝了硫膏处置过程中的二次污染问题,污染物治理效果彻底。

关键词:KM5Q煤气发生炉,煤气站,湿法脱硫,脱硫废液,脱硫废气,硫膏

Pollution Control of Gasifier Station Wet Desulfurization System

Yuan Weijun, Yang Zheng, Wang Hui and Han Mingru

(Tangshan Keyuan Environmental Protection Technology & Equipment Co., Ltd., Tangshan Hebei063000, China)

AbstractThis paper briefly introduces the generation and characteristics of wet desulfurization waste liquid (desulfurization waste liquid, desulfurization waste gas and sulfur residue) in the furnace gasification furnace.Combined with the process characteristics of the furnace gasifier station, the system introduced the disposal measures of pollutants such as desulfurization waste liquid, desulfurization waste gas and sulfur paste.It is pointed out that in the process of co-disposal of desulfurization waste liquid and desulfurization waste gas, the incineration in the gasifier furnace and the flame incineration in the kiln are organically combined, and the reducing atmosphere in the gasifier generator is fully utilized to effectively treat the pollutants.At the same time, it is pointed out that this sulfur paste disposal technology not only solves the problem of utilization of fine particles coal in the gasifier station, but also eliminates the secondary pollution problem in the process of sulfur paste disposal, and the effect of pollutant treatment is thorough.

Key wordsKM5Q gasifier generator, gasifier station, wet desulphurization, desulphurizing waste liquid, desulphurizing waste gas, sulfur paste, coking industry

发生炉煤气站作为气体燃料供应单元,在陶瓷、化工、冶金、机械等行业应用较为广泛。随着国家各项环保政策和法规的颁布实施,环保形势日趋严峻,发生炉煤气站正在面临严格的规范化整顿,脱硫改造势在必行,特别是煤气湿法脱硫技术,已成为煤气站脱硫改造建设的重点选择。在建设煤气湿法脱硫系统,改善烟气SO2排放的同时,也必须重视脱硫系统本身带来的废弃物污染问题。如何选择合理的湿法脱硫废弃物污染治理技术,在重点关注其处理效果的同时,兼顾处理成本和建设投资,是发生炉煤气站在脱硫改造建设过程中重点考虑的问题之一。本文结合发生炉煤气站的工艺特点,介绍了在发生炉造气生产过程中,对煤气站湿法脱硫系统产生的废液、废气等污染物进行在线协同处置的措施,并对副产硫膏的处置方法进行了简要论述,旨在使煤气站脱硫过程产生的污染物在兼顾处理成本和建设投资的前提下,得以较为彻底的无害化处置。

1煤气湿法脱硫系统

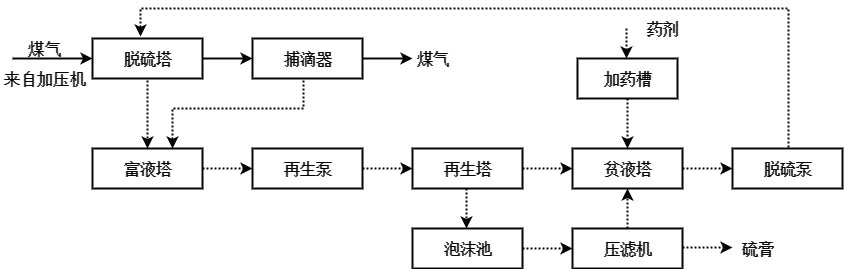

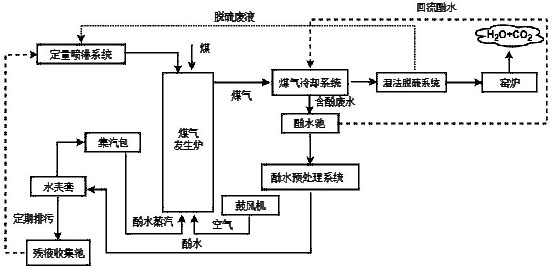

目前,在发生炉煤气的湿法脱硫技术中,应用较为广泛的是栲胶脱硫法和888脱硫法,这2种方法都是以纯碱作为吸收剂,只是用于脱硫的催化氧化剂不同,其他设备和工艺路线完全相同[1]。栲胶脱硫法以栲胶为载氧体,以NaVO3为氧化剂; 888脱硫法以888脱硫剂为催化氧化剂。典型的煤气湿法脱硫工艺流程示意图见图1。

图1典型的煤气湿法脱硫工艺流程示意图

气体流程:净化增压后的煤气在脱硫塔内与脱硫贫液逆流接触并发生反应,脱除煤气中的H2S后,进入捕滴器脱除大颗粒的脱硫液雾滴后,送往燃气炉窑使用。

脱硫溶液流程:贫液塔内的贫液经脱硫泵送至脱硫塔顶部,在脱硫塔内与煤气逆流接触,完成吸收H2S的过程。贫液吸收H2S后成为富液进入富液塔,经再生泵送至至再生塔,利用再生空气对富液进行再生和析硫,富液再生后成为贫液进入贫液塔,再经脱硫泵泵入脱硫塔进行脱硫。同时再生塔内上层浮硫层的硫泡沫溢流至泡沫池,汇总后流入硫泡沫过滤池,过滤出的清液排入加药槽回收。

2发生炉煤气站湿法脱硫废弃物处理技术分析

2.1发生炉煤气站工艺简介

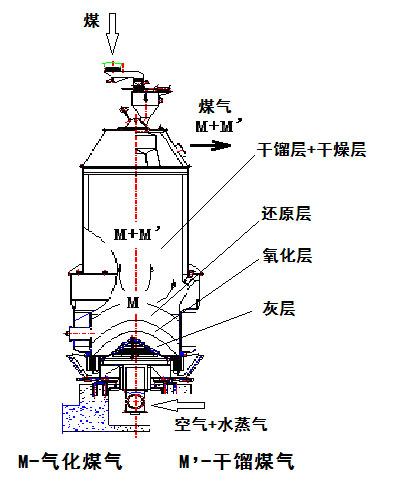

图2 KM5Q煤气发生炉结构示意图

KM5Q煤气发生炉结构如图2所示,发生炉气化反应是以煤炭为气化原料,以空气及水蒸气为气化剂,入炉煤在煤气发生炉内经过干燥、干馏过程后,进入造气反应段(还原层+氧化层),在此发生(1)(2)(3)式反应生成以H2和CO为主的气化煤气M。煤气M上行进入干馏层和干燥层,通过与缓慢下移的气化用煤直接接触,将其热量直接传给气化用煤,进行上面提到的干馏和干燥过程,同时产生一部分以烷烃类高热值气体为主的干馏煤气M’;气化煤气M和干馏煤气M’共同组成发生炉煤气,自煤气发生炉出口导出,煤气中还含有干燥过程产生的气态水以及干馏过程产生的气态焦油等物质。

C+O2=CO2;△H=-409 KJ/mol (1)

CO2+C=2CO;△H=162KJ/mol (2)

C+H2O=CO+H2;△H=119 KJ/mol (3)

KM5Q煤气发生炉出口煤气温度约为350-400℃,煤气经过初级冷却、除焦油、间接终冷、煤气增压、湿法脱硫等冷却净化处理工序后,煤气以35-45℃的洁净冷煤气形式压送至燃气炉窑工段燃用。

2.2脱硫废液的处理

2.2.1脱硫废液及其处理技术

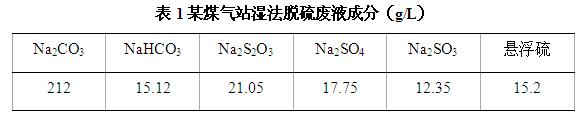

在脱硫生产过程中,当脱硫循环液中的副盐质量浓度超过250g/L时,煤气中H2S的吸收效率会严重降低,为保持较高的脱硫效率,必须将脱硫循环液中的副盐质量浓度控制在 250g/L以内,需要排出部分循环液并加入新的脱硫液,从而使脱硫过程得以高效进行,排出系统的这部分循环液体称为脱硫废液。某煤气站湿法脱硫系统以碳酸钠作碱源,其脱硫废液成分如表1,可知脱硫废液中除含有悬浮硫外,还含有多种钠盐。另外该煤气站脱硫废液中还含有少量轻油和苯、酚类物质。

煤气湿法脱硫系统在焦化行业的应用范围比较广泛,在脱硫废液的处理方面,国内外的焦化行业采取的脱硫废液的处理方法也比较多。李国强等[2]总结并将脱硫废液处理技术总体分为盐提取技术和盐分解技术2大类,具体方法包括提盐法、制酸法、高温裂解法等。

提盐法[2-3],即对脱硫废液进行预处理后,通过蒸发、浓缩、冷却、结晶,对脱硫废液中的副盐进行提取。提盐法按照工艺方法不同又分为蒸发结晶法、分步结晶法、制取硫氰盐法、膜分离法和离子交换法等,以分步结晶法应用最广。

制酸法[2,4]以昆帕库斯法为代表,将含硫脱硫废液经过加热浓缩,浓缩后的脱硫废液和其他工段分离出的硫磺、硫泥通过压力泵送到燃烧炉燃烧产生SO2,进一步将SO2催化转化为 SO3并制成硫酸。

通过高温裂解,可将脱硫废液中的盐类物质分解、转化。曹玉兵等[5]将脱硫废液在高温裂解炉中进行焚烧、分解,使可分解的盐类物质分解转化,分解后的气体再进行吸收处理。王玉萍[6]将脱硫废液配入炼焦煤,通过炼焦过程的高温将废液中的盐类物质分解,从而达到处理脱硫废液的目的。

2.2.2煤气站脱硫废液的处理技术

发生炉煤气站一般规模不大,而且气化用煤一般含硫较低,煤气初始含硫质量浓度一般小于2000mg/Nm3,湿法脱硫系统产生的脱硫废液量相对较少,利用提盐法处置脱硫废液回收的盐类种类多、回收量少,对企业而言,提盐回收系统投资较大,但收益有限。同样由于发生炉煤气初始硫含量低,脱硫系统回收的硫量有限,发生炉煤气站利用制酸法处置脱硫废液,其硫酸生产难以形成销售规模,而且硫酸生产销售过程严格的管控程序也使企业望而却步。总之,就其工艺复杂性和经济性等方面而言,提盐法和制酸法都不太适合作为发生炉煤气站的工艺选项。煤气发生炉内密闭、高温、缺氧的环境可以为脱硫废液的高温裂解提供可靠的反应条件,结合发生炉煤气站的工艺特性,借鉴高温裂解法对脱硫废液进行处理,相对比较切合实际。

图3发生炉煤气站脱硫废液与酚水共线处理工艺流程

苑卫军等[7]介绍了KM5Q两段干馏式发生炉冷煤气站处理焦油废水的技术工艺,在此基础上进行技术延伸,可以将脱硫废液与煤气站酚水等进行共线处理。其处理工艺流程如图3所示,将脱硫废液和其他废水通过炉顶喷淋降温压尘系统,定时定量的喷洒于刚入炉的煤料上,在高温条件下,脱硫废液中的水分被蒸发进入煤气中,同时附着于煤料表面的低沸点物质挥发形成气体,也进入煤气中;脱硫废液中的悬浮硫随煤料下移,液化、汽化后的硫与煤气中的H2反应生成H2S[8],随煤气重新进入湿法脱硫系统进行脱除;脱硫废液中的盐类等物质被吸附在煤料上,随煤料下行至发生炉氧化层,经过高温焚烧后,混于灰渣中排出炉外。

随着煤气冷却,在炉内蒸发过程中被混入煤气中的水分大部分以酚水的形式析出。析出的酚水一部分回流至煤气冷却系统 ,另外一部分经预处理过后泵入发生炉的水夹套,蒸发汽化后形成的酚水蒸汽,酚水蒸汽作为气化剂通入发生炉炉底。酚水蒸汽中的苯、酚类物质在发生炉的氧化层(温度一般1000℃~

1200℃)被焚烧分解为H2O和CO2。水夹套中未被汽化的高沸点物质随水夹套定期排污至残液收集池,然后回流至炉顶定量喷淋系统。

经过湿法脱硫的煤气 中除含有饱和水外,还含有部分苯、酚类及油类等气态物质,这部分物质随煤气进入加热窑炉,在高温火焰处焚烧分解为H2O和CO2等无毒物质排入大气。

KM5Q两段干馏式发生炉煤气站产气量为6000Nm3/h时,外来焦油废水处理量为8 t/d~10t/d(即330 kg/h~420kg/h)[7]。依据煤气站湿法脱硫系统实际运行数据,脱硫系统煤气处理量为6000Nm3/h时,脱硫废液的产生量一般为30 kg/h~50kg/h,通过以上数据可知,利用上述工艺方法可以将脱硫废液完全处理。

2.3脱硫废气的处理

2.3.1脱硫废气及其处理技术

进入湿法脱硫系统的煤气一般35℃~45℃,煤气中含有的一部分轻油、苯酚类物质及氨等,在脱硫过程中被吸收到脱硫液内。脱硫液再生过程中,混入脱硫液中的部分挥发性的芳香烃类和苯酚类、游离氨以及微量H2S等,随再生废气带出形成脱硫废气。硫泡沫槽等处也会有类似的脱硫废气产生。脱硫废气的主要成分以空气为主,其中氧气所占比例为19.2%[9]。

张合宾等[9]介绍了蒸氨废水洗涤-高空排放法和稀硫酸洗涤后高空排放等治理技术,指出这2种方法都无法去除废气中的H2S及苯酚类有机物,局限性较大,同时指出利用焚烧法可以有效解决脱硫废气污染问题。季广祥[10]介绍了3种脱硫废气的处理方式。其一,将脱硫废气引入负压煤气管道,与煤气一同燃烧,该方法需要控制废气含氧量,实施难度较大;其二,用水吸收脱硫废气中的NH3和H2S,从而降低废气中的NH3和H2S的污染程度,该方法受H2S等物质溶解度的影响,环境达标的难度极大;其三,以NH3作碱源的氧化法,在低温条件下脱除废气中H2S,再用稀H2SO4喷淋吸收废气中NH3,以达到脱除废气中的NH3和 H2S的目的,该方法是相对比较有效的治理方法。

2.3.2煤气站脱硫废气处理技术

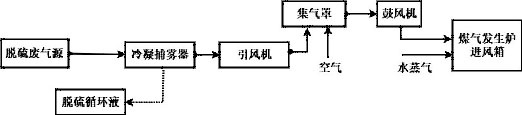

图4煤气站脱硫废气处理工艺流程

结合煤气站的工艺特点,采用焚烧分解法处理脱硫废气。煤气站脱硫废气工艺流程示意图见图4。封闭部分脱硫废气散发点,使再生塔和泡沫槽等处的脱硫废气集中于一点散发,脱硫废气在此散发点被强制引入冷凝捕雾器,脱硫废气中的水蒸气及部分氨等挥发类物质,被冷却为冷凝液返回脱硫循环液;经过冷凝处理的脱硫废气经过除雾器捕除水雾后,与外界空气通过集气罩混合作为气化剂,经空气鼓风机送至煤气发生炉炉底。在发生炉高温氧化层,废气中的苯、酚及烯烃类物质被焚烧分解为H2O和CO2;废气中的H2S焚烧产生的SO2混入煤气中,在煤气净化或脱硫过程中被脱除;废气中的NH3,或先被氧化成NO,再被还原区的半焦、CO以及析出的挥发分等还原成N2,或直接在高温氧化区的半焦和灰渣中的铁基及钙基矿物质的催化作用下分解为N2和H2。

例如,某煤气站建设1台KM5Q3.6的两段干馏式煤气发生炉,煤气站产气量为8000Nm3/h,气化剂中空气需要量约为5200m3/h,配套湿法脱硫系统的再生空气量为1300 m3/h~1400m3/h,综上可知,利用上述方法处理脱硫废气,不会出现废气盈余的现象。

2.4硫膏的处理

2.4.1硫膏及其处理技术

煤气湿法脱硫系统从再生塔中浮出来的硫泡沫,自流至硫泡沫槽后采用2种工艺进行处理:其一,由硫泡沫泵送到压滤机设备中进行压滤,滤出硫膏,其含硫质量分数约80%;其二,采用熔硫釜对其进行熔硫处理制成粗硫磺,其含硫质量分数90%~95%。对于这部分硫膏或粗硫磺的处理,有些焦化企业利用它制取硫酸或亚硫酸铵[11-12]。

2.4.2煤气站硫膏处理技术

煤气站的硫膏产量比较低,多数采取委托处理的方式进行处置,有煤气站曾经委托硫酸或二硫化碳生产企业作为生产原料进行处理。近几年,受环保政策和企业总体经营状况(或停产或开工不足)的影响,许多煤气站的副产硫膏堆积成灾。

借鉴徐昭平[12]技术的部分工艺,将干燥后的硫膏在转化装置中燃烧生成SO2气体和炉渣,利用张倩[13]介绍的石灰-石膏法烟气脱硫技术,用石灰对SO2进行吸收转化为石膏。利用SO2转化过程产生的副产热能对湿硫膏进行干燥,同时以SO2吸收过程产生的石膏作为黏结剂,将SO2转化过程产生的炉渣和煤气站的筛下煤粉制成气化型煤。利用该硫膏处理技术,在解决硫膏污染问题的同时,有效解决了煤气站筛下粉煤无法入炉气化的问题,比较适合煤气站应用。

3总结

(1)脱硫废液处置技术属于协同处置工艺。处置过程贯穿发生炉造气、煤气冷却净化和窑炉燃烧工艺路线,将炉内汽提蒸发、炉内焚烧和窑内火焰焚烧技术结合在一起,脱硫废液处置与酚水处置共线进行,污染物治理效果彻底。

(2)脱硫废气处置技术也属于协同处置工艺。处置过程结合煤气发生炉的造气原理,将污染物引入炉内进行焚烧处置,并且充分利用了煤气发生炉内的还原性气氛对污染物质进行处置,污染物治理效果彻底。

(3)将硫膏燃烧生成SO2后,再利用石灰-石膏法脱除SO2,副产石膏作为粘结剂压制气化型煤,该处置过程既解决了煤气站粉煤利用问题,又杜绝了硫膏处置过程中的二次污染问题。

参考文献:

[1]苑卫军,李见,王辉.建筑卫生陶瓷行业煤气站脱硫问题探讨[J]. 佛山陶瓷,2014,2:30-34,39.

YUAN W J,LI J, WANG H.Discussion on Desulfurization of Gas Station in Building Sanitary Ceramics Industry[J]. Foshan Ceramics,2014,2:30-34,39.

[2]李国强,李珍珍,石玉良,等.HPF焦化脱硫废液资源化处置技术开发[J].工业水处理,2013:33(9):10-14.

LI G Q, LI Z Z, SHI Y L. Resourse treatmengt technology development of HPF cokingdesourfurization waste liquit [J].Industrial Water Treatment,2013,33(9):10-14.

[3]雷晓东,于晓,赵强,等. 焦化脱硫废液提盐回用研究及工业化进展[J].化工进展,2009,S2:416-425.

LEI XD, DING X, ZHAO Q. Research on the extraction and reuse of coking desulfurization waste liquid[J].Chemical Industry and Engineering Progress, 2009,S2:416-425.

[4]白玮,王崇林,张素利. 焦化低品质硫磺及脱硫废液焚烧制酸工艺[J]. 燃料与化工,2015,46(6):56-60.

BAI W, WANG C L, ZHANG S L. Sulfuric acid making process with low quality sulfur and desulfurization waste water in coking industry[J].Fuel&Chemical Processes, 2015,46(6):56-60.

[5]曹玉兵,丁文波. 高温裂解法处理氨法脱硫废液的探讨[J]. 煤气与热力,1997,19(3):17-19.

CAO Y B, DING W B. Discussion on treatment of ammonia desulfurization waste liquid by high temperature cracking [J]. Gas& Heat, 1997,19(3):17-19.

[6]王玉萍.一种焦炉煤气脱硫废液处理方法[P].中国,101798533A,2010.

WANG Y P. Coke oven gas desulfurization waste liquid treatment method [P]. China, 101798533A, 2010.

[7]苑卫军,刘春道,张艳.发生炉冷煤气站处理焦油废水的生产总结[J].燃料与化工,2016,2:42-44,47

YUAN W J, LIU C D, ZHANG Y.Analysis of tar waste water treatment in clean gas station for coal gasifier [J].Fuel & Chemical Processes, 2016, 2:42-44,47

[8]韩美,朱心才.硫化氢的制造方法及其装置[J]. 低温与特气,1998,1:49-51.

HAN M, ZHU X C.Method and device for producing hydrogen sulfide [J]. Low Temperature and Specialty Gases, 1998, 1: 49-51.

[9]张合宾,史耀国,范安林,等. 脱硫再生尾气的处理和利用[J].燃料与化工,2016,47(4):39-40.

ZHANG H B, SHI Y G, FAN A L. Treatment and utilization of desulfurization tail gas from the regenerating column [J]. Fuel & Chemical Processes, 2016,47(4): 39-40.

[10]季广祥. 焦化厂脱硫再生塔尾气污染控制[J].煤化工,2016,44(1):54-56.

JI G X.Pollutioncontrol of tail gas from desulfurization regeneration tower in coking plant[J].Coal Chemical Industry,2016,44(1):54-56.

[11]念吉红. 合成氨硫膏在硫磺制酸中的应用[J].硫酸工业,2015,2:7-8.

NIAN J H. Application of Synthetic Ammonia Sulfur Ointment in Sulfuric Burning Sulphuric Acid System [J].Sulphuric Acid Industry, 2015, 2: 7-8.

[12]徐昭平. 一种硫泥、硫膏转化装置及转化工艺[P].中国,201210306481.X,2014.

XU Z P. Sulfur mud, sulfur paste conversion device and conversion process [P]. China,201210306481.X,2014.

[13]张倩.氧化镁法与石灰-石膏法烟气脱硫技术的适用性分析[J].冶金能源,2017,36:114-115.

ZHANG Q. Aplicability Analyses of the Magnesium Desulfurization and Calcium Desulfurization [J].Energy For Metallugical Industry, 2017, 36: 114-115.

苑卫军简介:(1968-),男,河北霸州,高级工程师,工程硕士,1990年本科毕业于华北理工大学机制专业,现从事工作内容煤炭气化行业,研究方向为煤气化工艺及设备。E-mail:2329081462@qq.com。

联系方式:13703243469。

通讯地址:河北省唐山市高新区卫国北路1698号科技中心,063000。